丝杆升降机-在非常规工况如长时间运行下,如何保.证丝杆升降机的稳定可靠-德州赛德减速机有限公司

在非常规工况如长时间运行下,如何保.证丝杆升降机的稳定可靠

来源:德州赛德减速机有限公司 发布时间:2025/5/17 9:40:50

在非常规工况下(如长时间运行、高频启停、极端温度、重载工况等),丝杆升降机的稳定可靠性面临较大挑战。要确保其长期稳定可靠运行,需要从选型设计、材料工艺、润滑冷却、控制保护及运维管理等多个维度进行保.障

一、设计与选型阶段

1. 合理选型

安全系数加大设计:选用额定负载的1.5~2倍进行设计,以应对突发工况。

选择滚珠丝杆优于梯形丝杆(若需要高.效率、低发热、频繁运行):

滚珠丝杆摩擦小、温升低、寿命长,适合连续运行。

对于大行程/高频率应用,可选行星滚柱丝杆或电动缸替代方案。

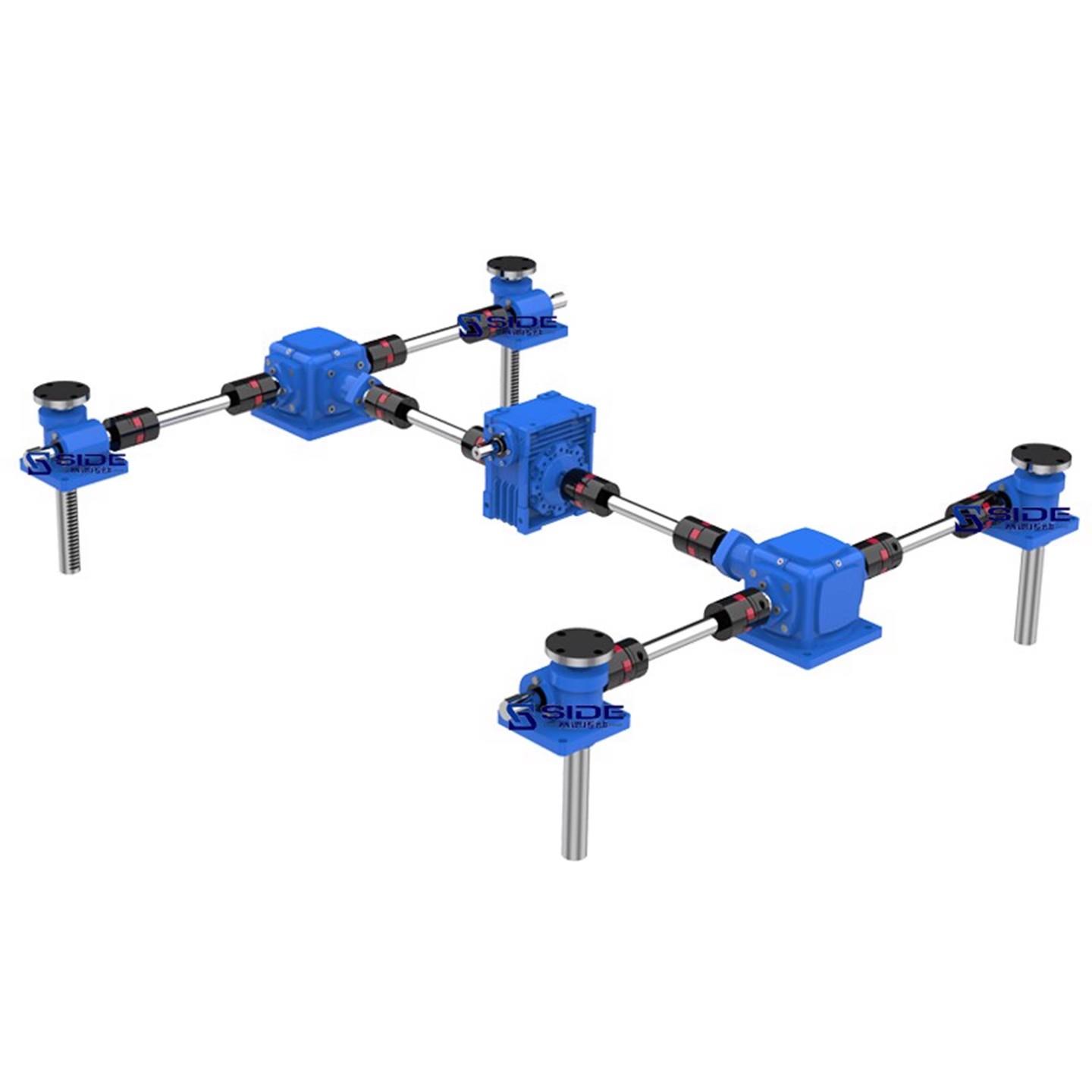

2. 多点同步设计(如多台联动)

采用闭环反馈控制系统(编码器+PLC/伺服)保.证同步精度,防止卡滞或不平衡受力。

二、材料与制造工艺

1. 高强度材料选用

丝杆:高合金调质钢(如42CrMo),热处理至合适硬度,提高抗疲劳性能。

螺母:使用耐磨铜合金或带润滑层的工程塑料(POM、PTFE复合)材料。

2. 精密加工与表面处理

精密磨削或滚压形成螺纹,降低摩擦系数。

表面氮化、镀铬、磷化处理,提高耐磨与抗腐蚀性。

三、润滑与冷却保.障

1. 可靠润滑系统

加装集中自动润滑系统或定期人工加油。

使用高温高压专用润滑脂,可承受长时间摩擦工况。

2. 温升监控与散热设计

加设热电偶传感器监测温度,避免螺母因热膨胀卡死。

必要时配置强制风冷/油冷系统。

四、控制系统与运行保护

1. 负载监控与过载保护

加装扭矩限制器、拉压力传感器、过载保护电路。

运行中实时监控负载变化,超限自动停机报警。

2. 限位与缓冲保护

设置机械限位+电气限位双重保护,防止超行程。

在运行端设计缓冲装置或弹簧减震结构,防止硬撞。

五、运行与维护管理

1. 运行节奏优化

避免频繁正反转、点动操作,可采用S形加减速曲线降低冲击。

2. 定期巡检和维护

检查螺母间隙、丝杆变形、润滑状态。

建议使用周期内进行寿命评估和预测性维护(如基于使用小时数或行程)。

3. 备件管理

建立易损件更换周期,如螺母、密封圈、轴承等,并预备备件库存。

总结:非常规工况下保.障丝杆升降机可靠性的关键

方面 关键措施

选型设计 选用滚珠/行星丝杆,加大安全系数,考虑伺服控制

材料与制造 使用高强度材质,热处理+表面处理,精密加工

润滑冷却 自动润滑+温升监控+必要的冷却系统

控制保护 限位、过载、同步控制、缓冲等保护机制

运维管理 预防性维护+运行监控+备件保.障

1. 合理选型

安全系数加大设计:选用额定负载的1.5~2倍进行设计,以应对突发工况。

选择滚珠丝杆优于梯形丝杆(若需要高.效率、低发热、频繁运行):

滚珠丝杆摩擦小、温升低、寿命长,适合连续运行。

对于大行程/高频率应用,可选行星滚柱丝杆或电动缸替代方案。

2. 多点同步设计(如多台联动)

采用闭环反馈控制系统(编码器+PLC/伺服)保.证同步精度,防止卡滞或不平衡受力。

二、材料与制造工艺

1. 高强度材料选用

丝杆:高合金调质钢(如42CrMo),热处理至合适硬度,提高抗疲劳性能。

螺母:使用耐磨铜合金或带润滑层的工程塑料(POM、PTFE复合)材料。

2. 精密加工与表面处理

精密磨削或滚压形成螺纹,降低摩擦系数。

表面氮化、镀铬、磷化处理,提高耐磨与抗腐蚀性。

三、润滑与冷却保.障

1. 可靠润滑系统

加装集中自动润滑系统或定期人工加油。

使用高温高压专用润滑脂,可承受长时间摩擦工况。

2. 温升监控与散热设计

加设热电偶传感器监测温度,避免螺母因热膨胀卡死。

必要时配置强制风冷/油冷系统。

四、控制系统与运行保护

1. 负载监控与过载保护

加装扭矩限制器、拉压力传感器、过载保护电路。

运行中实时监控负载变化,超限自动停机报警。

2. 限位与缓冲保护

设置机械限位+电气限位双重保护,防止超行程。

在运行端设计缓冲装置或弹簧减震结构,防止硬撞。

五、运行与维护管理

1. 运行节奏优化

避免频繁正反转、点动操作,可采用S形加减速曲线降低冲击。

2. 定期巡检和维护

检查螺母间隙、丝杆变形、润滑状态。

建议使用周期内进行寿命评估和预测性维护(如基于使用小时数或行程)。

3. 备件管理

建立易损件更换周期,如螺母、密封圈、轴承等,并预备备件库存。

总结:非常规工况下保.障丝杆升降机可靠性的关键

方面 关键措施

选型设计 选用滚珠/行星丝杆,加大安全系数,考虑伺服控制

材料与制造 使用高强度材质,热处理+表面处理,精密加工

润滑冷却 自动润滑+温升监控+必要的冷却系统

控制保护 限位、过载、同步控制、缓冲等保护机制

运维管理 预防性维护+运行监控+备件保.障

服务热线

13053477779

联系方式

德州赛德减速机有限公司

山东省德州市经济开发区晶华大道566号

电话:0534-2397898

电话:0534-2778833

联系人:王经理

手机:18561177779

联系人:王经理

手机:18561177779

QQ:158387386

公司名称:德州赛德减速机有限公司 公司地址:山东省德州市经济开发区晶华大道566号 电话:0534-2397898 2778833 手机:18561177779 网址:http://www.side-jacks.com

德州赛德减速机有限公司 2011(C)版权所有 并对网站所有内容保留解释权 鲁ICP备14005083号

鲁公网安备 37149202000515号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝