丝杆升降机-螺旋丝杆升降机高质量完成工作的首要前提-德州赛德减速机有限公司

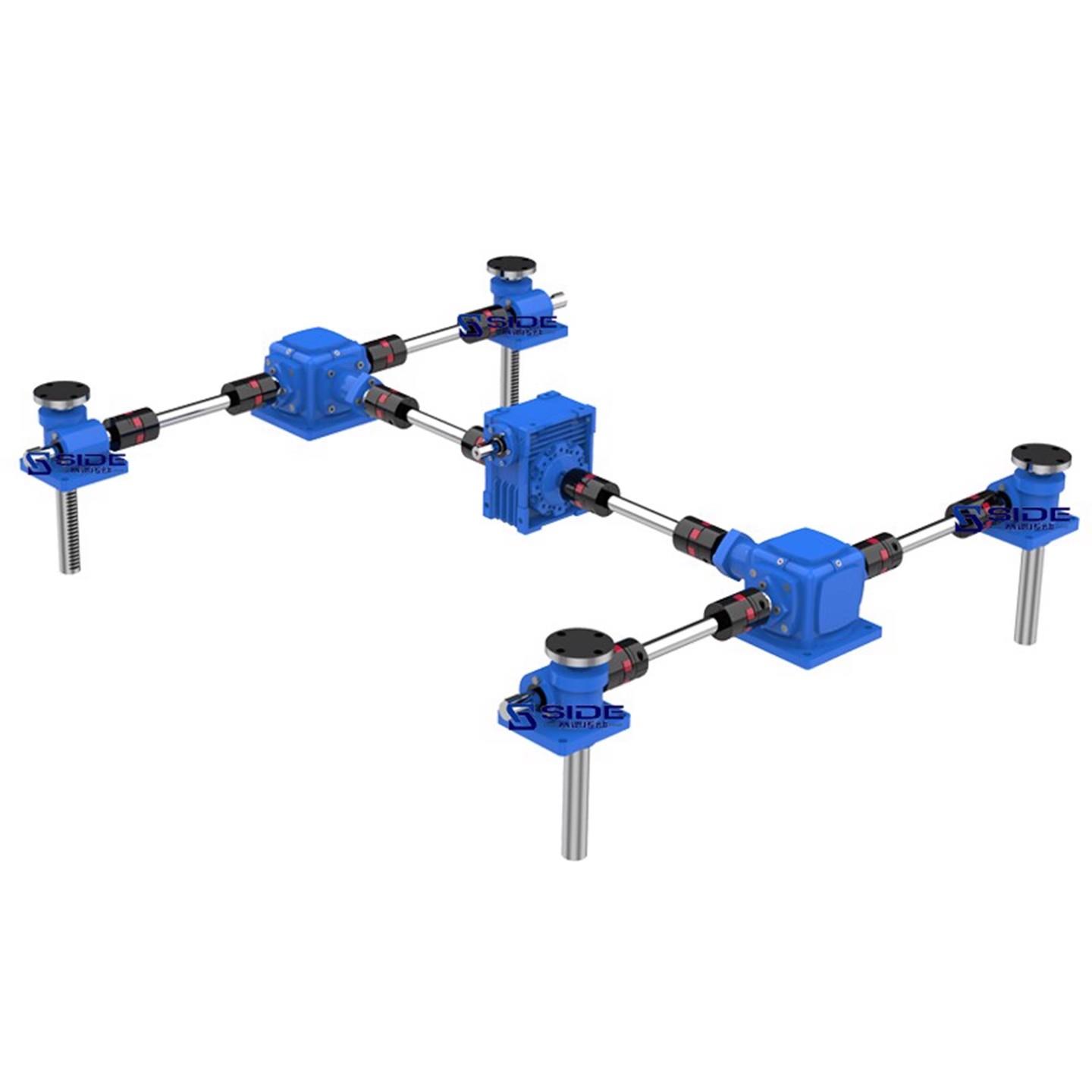

螺旋丝杆升降机高质量完成工作的首要前提

螺旋丝杆升降机作为一种重要的传动装置,在现代工业领域扮演着举足轻重的角色。其高质量完成工作不仅依赖于结构设计的合理性,更离不开制造过程中的精密度控制。确保螺旋丝杆升降机高质量完成工作的前提是:增强蜗轮丝杆升降机的精密度。这一目标的实现,关键在于对误差的有效控制和补偿。本文将深入探讨如何通过误差降低和误差补偿的方法来提升蜗轮丝杆升降机的精密度,并具体解析轴向窜动补偿和径向圆跳动补偿的实施策略。

一、误差降低:基础与核心

误差降低是提升蜗轮丝杆升降机精密度的第*一步。这要求在生产加工过程中,从原材料选择、加工工艺到装配调试,每一个环节都要严格控制,确保每一个零部件的尺寸、形状和位置精度都达到设计要求。

1. 原材料选择:选用高质量的原材料是减少误差的基础。材料应具有良好的机械性能、稳定的化学性能和适宜的加工性,以确保加工过程中不易变形,减少因材料本身原因引起的误差。

2. 加工工艺优化:采用先*进的加工工艺和设备,如数控加工、精密磨削等,可以显著提高加工精度。同时,合理的工艺安排和严格的工艺纪律也是保*证加工质量的关键。

3. 装配调试:装配过程中,应确保各零部件之间的配合间隙合理,避免过盈或过松导致的误差。调试阶段,应对升降机的运动轨迹、负载能力、噪音等指标进行全面检测,确保各项性能指标均达到设计要求。

二、误差补偿:精*准与高*效

误差补偿是在误差降低的基础上,通过巧妙的装配和调整,使零部件自身的误差在一*定程度上相互抵消,从而提高整体设备的运动轨迹准确性。

1. 轴向窜动补偿

轴向窜动是影响蜗轮丝杆升降机精密度的重要因素之一。为了减小轴向窜动的误差量,可以采取以下补偿措施:

(1)测量与定位:首先,使用精密测量仪器测量出主轴上轴承定位端面与主轴中心线的垂直度误差及其方向位置。同时,测量推力轴承的端面圆跳动误差及其高点位置。

(2)移位装配:根据测量结果,将轴承定位端面的高点移位,使其与推力轴承端面圆跳动的高点装配在一起。这样,两者在轴向上的误差可以相互抵消,从而减小轴向窜动的误差量。

(3)G全封闭齿轮减速电机的应用:在蜗轮丝杆升降机中,引入G全封闭齿轮减速电机可以进一步提高系统的稳定性和精度。通过精*确的齿轮传动,可以有效减小传动过程中的误差累积。

2. 径向圆跳动补偿

径向圆跳动是影响蜗轮丝杆升降机运动轨迹准确性的另一个重要因素。为了降低径向圆跳动误差,可以采取以下补偿措施:

(1)测量与标记:对于轴上装配的零件,如齿轮、蜗轮等,应先测量出零件在外圆上和轴在零件装配处的径向圆跳动值,并分别确定出高点处的位置。

(2)调整装配:在装配时,将两者径向圆跳动的高点移动调整,使其处于相差180°的方向上。这样,两者在径向上的误差可以相互抵消部分,从而降低整体径向圆跳动误差。

(3)滚动轴承的装配:装配滚动轴承时,可以将轴颈径向圆跳动的高点和滚动轴承内孔径向圆跳动的高点装在同一位置处。这样,轴承在运转过程中产生的径向跳动误差可以得到一*定程度的补偿。

(4)前后轴承误差控制:为了降低主轴前端的径向圆跳动值,蜗轮丝杆升降机应使前、后轴承处各自产生的径向圆跳动点位于同一轴向平面内的主轴中心线同侧,并且使前轴承的误差值小于后轴承的误差值。这样,通过合理调整前后轴承的误差分布,可以进一步提高主轴的径向刚度和精度。

三、总结与展望

通过上述误差降低和误差补偿的方法,可以显著提升蜗轮丝杆升降机的精密度,从而确保其高质量地完成工作任务。然而,随着现代工业对传动装置性能要求的不断提高,对蜗轮丝杆升降机的精密度控制也提出了更*高的要求。

总之,增强蜗轮丝杆升降机的精密度是一个持续不断的过程,需要我们在现有技术的基础上不断探索和创新。只有这样,才能不断提升蜗轮丝杆升降机的性能和质量水平,为现代工业的发展提供更加可靠、高*效的传动解决方案。

联系方式

联系人:王经理

手机:18561177779

鲁公网安备 37149202000515号