SWL涡轮丝杆升降机的工作效率怎么样?-赛德传动

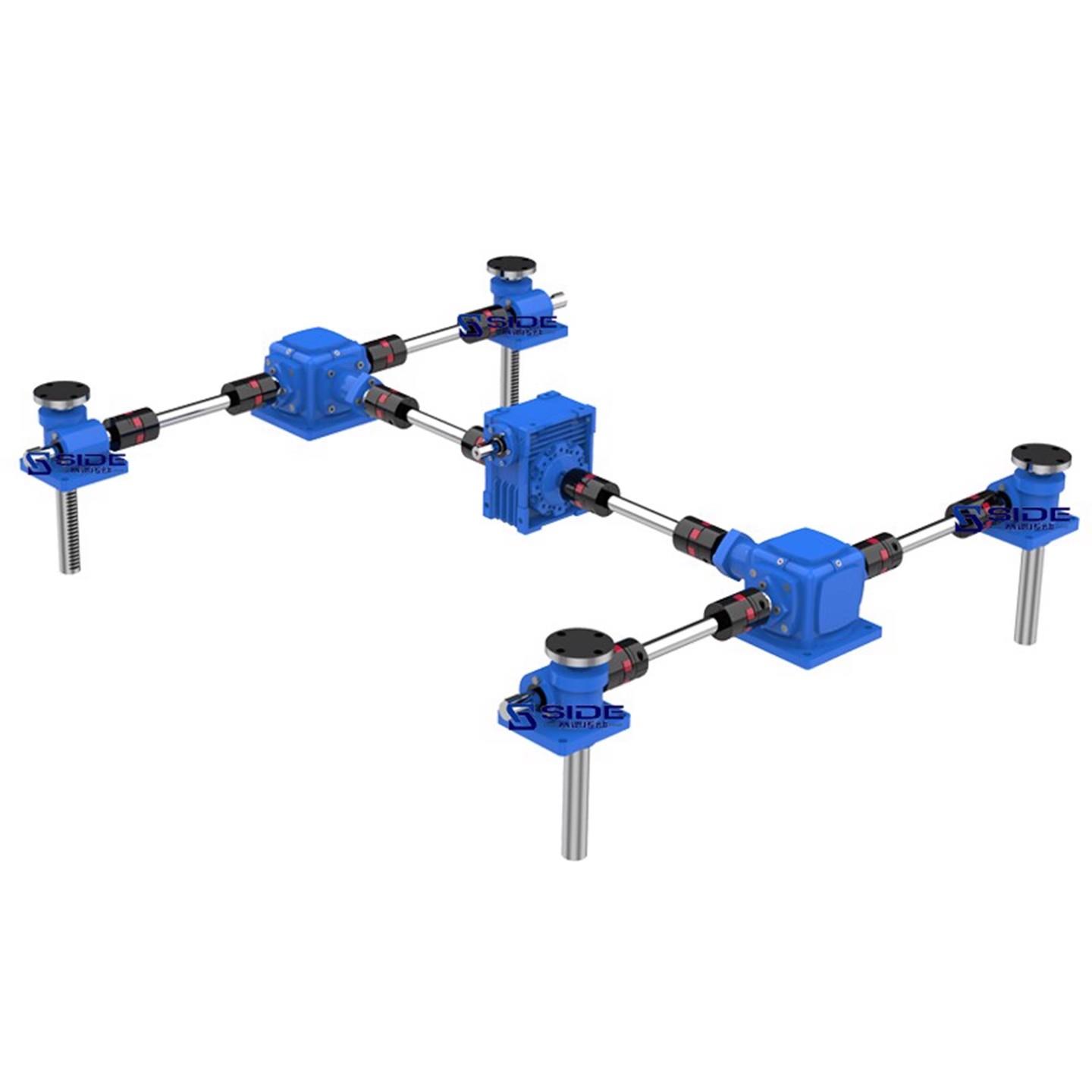

SWL涡轮丝杆升降机的工作效率怎么样?

来源:德州赛德减速机有限公司 发布时间:2025/8/19 16:16:20

SWL涡轮丝杆升降机的工作效率怎么样?SWL 涡轮丝杆升降机的工作效率受其传动结构、工况条件等因素影响,整体属于中低效率范围,具体表现和特点如下:

一、核心传动效率的局限性

二、影响效率的关键因素

三、效率与功能的权衡:自锁性优先

四、实际应用中的效率表现

总结

机或液压升降机)。

服务热线

13053477779

联系方式

德州赛德减速机有限公司

山东省德州市经济开发区晶华大道566号

电话:0534-2397898

电话:0534-2778833

联系人:王经理

手机:18561177779

联系人:王经理

手机:18561177779

QQ:158387386

公司名称:德州赛德减速机有限公司 公司地址:山东省德州市经济开发区晶华大道566号 电话:0534-2397898 2778833 手机:18561177779 网址:http://www.side-jacks.com

德州赛德减速机有限公司 2011(C)版权所有 并对网站所有内容保留解释权 鲁ICP备14005083号

鲁公网安备 37149202000515号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝