如何强化螺旋升降机的散热效果-赛德传动

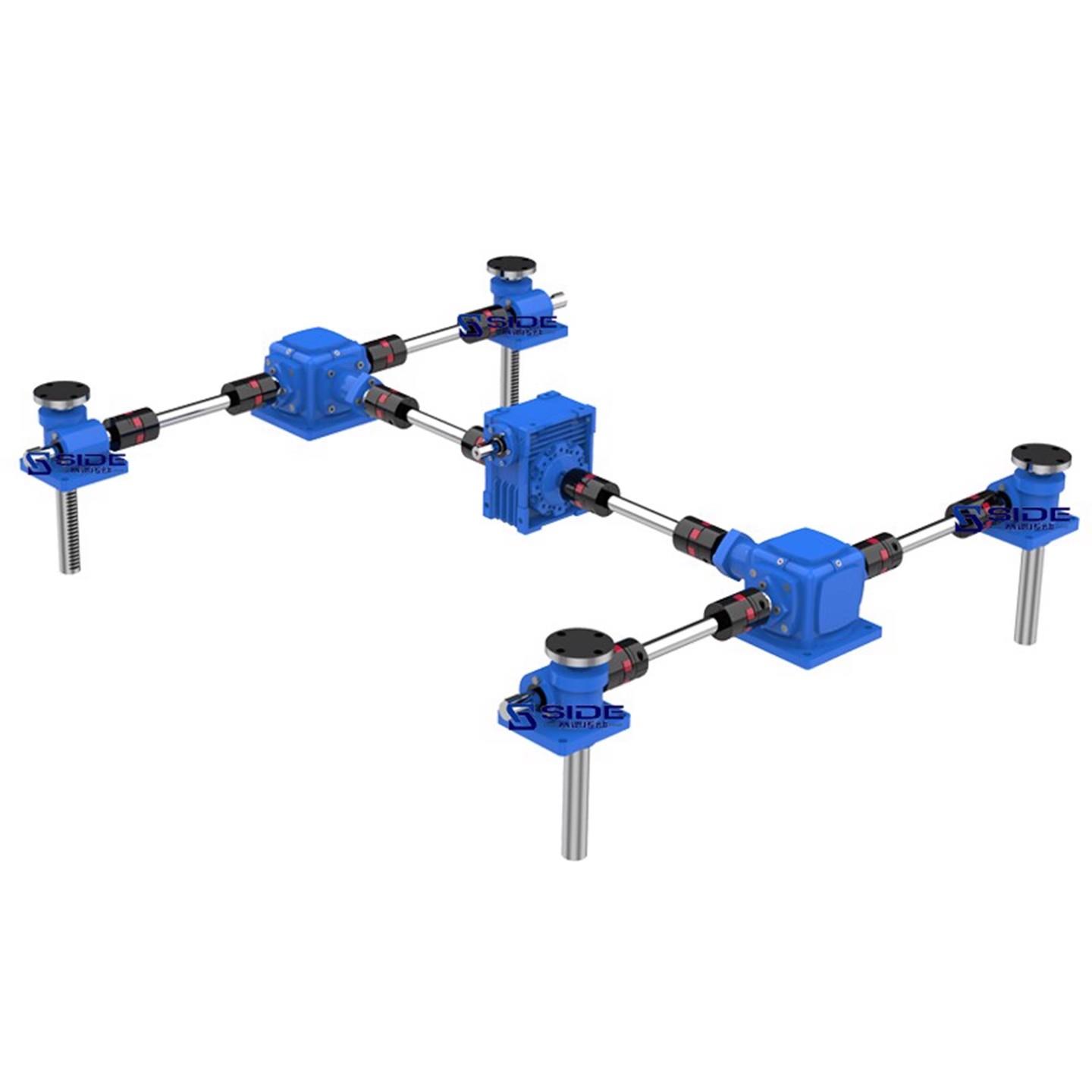

如何强化螺旋升降机的散热效果

来源:德州赛德减速机有限公司 发布时间:2025/9/1 15:46:19

如何强化螺旋升降机的散热效果强化螺旋升降机的散热效果需从源头控温、结构优化和主动散热三方面综合施策,具体方案如下:

一、源头控温:减少内部热量生成

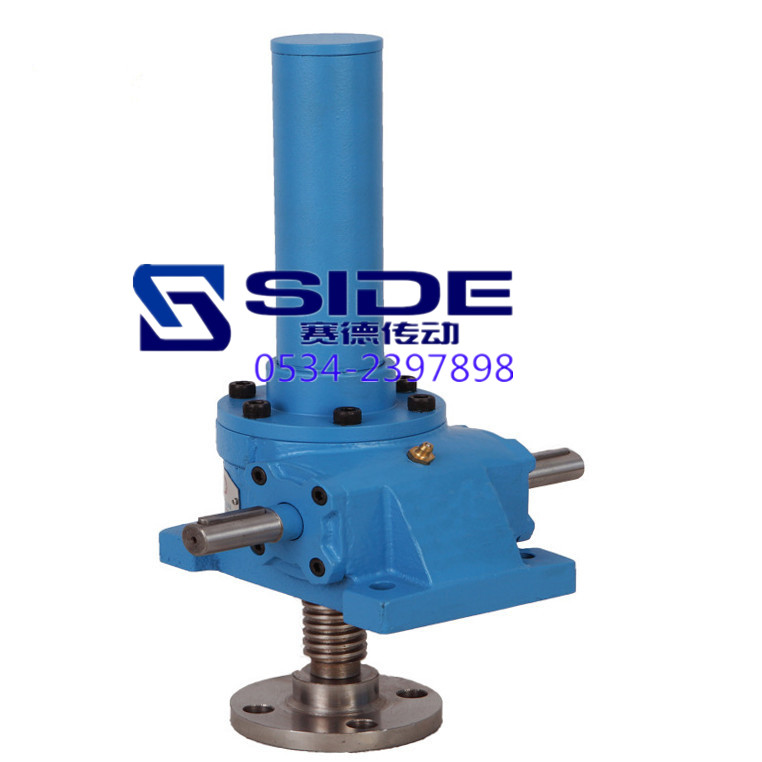

优化传动系统:检查蜗轮蜗杆啮合状态,及时更换磨损部件,减少摩擦生热;轴承采用低摩擦系数设计(如深沟球轴承),并确保润滑充分。

负荷管理:避免超额定负荷运行,通过变频技术动态调整转速,降低持续高负荷导致的温升。

二、结构优化:提升导热效率

散热通道设计:壳体采用铝合金等高导热材料(导热系数约200W/(m・K)),外置散热筋或螺旋翅片管,扩大散热面积30%-50%。

分离式布局:将电机与高温部件(如切割刀)隔离,避免热量叠加;控制盒外置或独立封装,减少电气元件对电机散热的影响。

三、主动散热:强化外部热量交换

强制冷却系统:

风冷方案:轴流风扇(风量≥2000m³/h)配合铝制板翅式冷却器(散热面积≥5m²),油温控制在60-70℃。

水冷方案:高温环境采用水冷式冷却器(冷却功率≥20kW),通过工业冷却水(流量≥15m³/h)将油温稳定在55℃以下,系统支持水压不足时自动切换风冷。

润滑与清洁:使用高压喷油润滑系统(压力1.2-1.8MPa),覆盖齿面形成连续油膜带走60%以上啮合热量;定期清理异物并更换润滑油(ISO VG 320-460),避免油质劣化导致散热效率下降。

四、智能监控与维护

实时温控:安装PT100传感器监测油温,联动变频风扇调节转速(500-1500rpm),能耗降低30%;极端环境(如沙漠油田)采用“水冷+电加热”双模式,保持油温波动≤±5℃。

定期维护:检查轴承间隙、密封件完好性,及时更换磨损部件;确保通风环境良好,避免热量积聚。

通过上述措施,可系统解决螺旋升降机过热问题,延长设备寿命并提升运行稳定性。

服务热线

13053477779

联系方式

德州赛德减速机有限公司

山东省德州市经济开发区晶华大道566号

电话:0534-2397898

电话:0534-2778833

联系人:王经理

手机:18561177779

联系人:王经理

手机:18561177779

QQ:158387386

公司名称:德州赛德减速机有限公司 公司地址:山东省德州市经济开发区晶华大道566号 电话:0534-2397898 2778833 手机:18561177779 网址:http://www.side-jacks.com

德州赛德减速机有限公司 2011(C)版权所有 并对网站所有内容保留解释权 鲁ICP备14005083号

鲁公网安备 37149202000515号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝