蜗轮丝杆升降机卡死的原因及解决方法-赛德传动

蜗轮丝杆升降机卡死的原因及解决方法

来源:德州赛德减速机有限公司 发布时间:2025/7/18 15:59:38

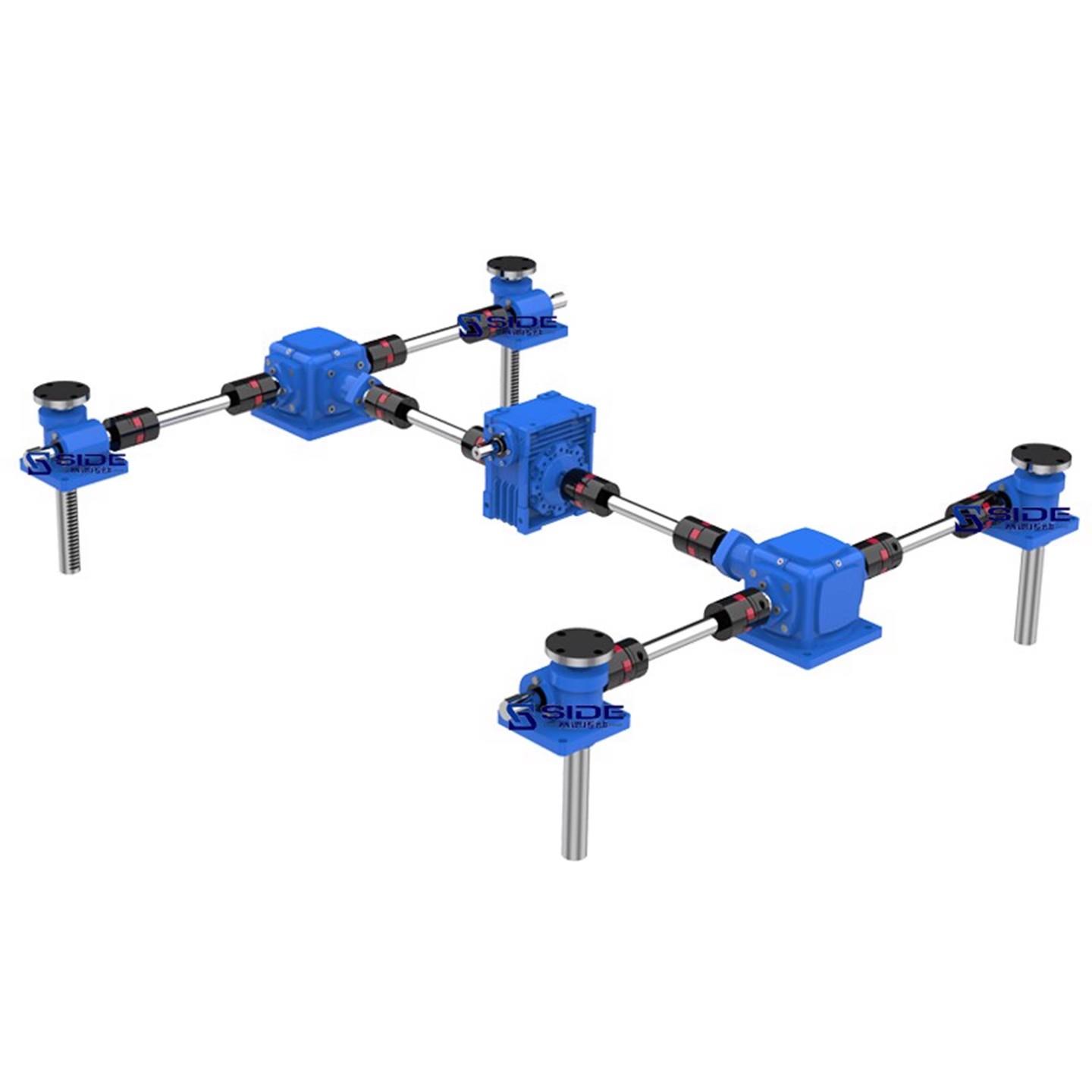

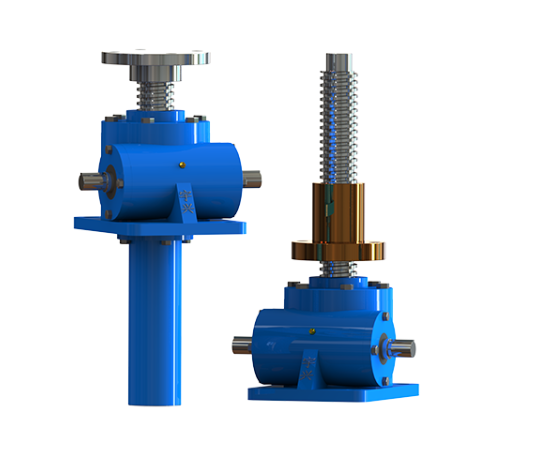

蜗轮丝杆升降机卡死的原因及解决方法蜗轮丝杆升降机卡死的原因及解决方法,蜗轮丝杆升降机卡死是常见的故障问题,可能导致设备无法正常运行。

一、蜗轮丝杆升降机卡死的主要原因

1. 润滑不良或油脂选择不当

- 蜗轮、蜗杆及丝杆螺母副长期缺乏润滑,或使用的润滑油 / 脂型号不符,如粘度太低等,会导致摩擦阻力增大,进而出现卡顿甚至卡死。

- 油脂变质(如混入杂质、水分)也会降低润滑效果,加剧部件磨损。

2. 异物进入或部件磨损、变形

- 外界灰尘、金属碎屑等异物进入传动机构,卡在蜗轮与蜗杆的齿隙、丝杆与螺母的螺纹间,阻碍正常啮合或滑动,导致卡死。

- 长期过载或频繁启停,会使蜗轮、蜗杆齿面磨损严重(如齿面剥落、齿形变形),或丝杆、螺母螺纹磨损、变形,造成啮合不良、卡滞。

3. 安装调试不当

- 升降机安装时,丝杆与蜗轮箱的同轴度偏差过大,或丝杆垂直度不符合要求,会导致运行时受力不均,产生附加力矩,引发卡死。

- 蜗轮与蜗杆的啮合间隙调整不当(过紧),会增加摩擦阻力,甚至出现 “咬死” 现象。

4. 负载过大或工况异常

- 实际负载升降机的额定承载能力,会导致蜗轮、蜗杆及丝杆承受过大应力,发生塑性变形或卡死。

- 工作环境恶劣(如高温、低温、潮湿),可能导致部件锈蚀、润滑脂失效,或材料性能下降,引发卡死。

5. 零部件质量问题

- 蜗轮、蜗杆、丝杆等关键部件材质不合格(如强度不足、硬度不够),或加工精度低(如齿形误差、螺纹精度差),会导致啮合不良,运行中易卡死。

二、对应的解决方法

1. 润滑条件

- 定期检查与加注润滑脂:根据设备手册要求,定期清理旧油脂,加注适配型号的润滑脂

- 清理杂质:若发现油脂中混入杂质,需清洗传动部件(如蜗轮箱、丝杆螺母副),更换新润滑脂。

2. 清理异物并修复 / 更换磨损部件

- 检查并清理异物:拆开升降机外壳,检查蜗轮蜗杆齿隙、丝杆与螺母间隙,进入的灰尘、碎屑等异物。

- 检测磨损程度:用游标卡尺、百分表等工具测量蜗轮蜗杆齿厚、丝杆螺纹精度,若磨损或变形允许范围,需更换新的零部件(如蜗轮、蜗杆、丝杆、螺母)。

3. 重新安装调试,确保精度

- 校准安装精度:重新调整升降机的安装位置,确保丝杆与蜗轮箱的同轴度、丝杆垂直度符合技术要求(可借助水平仪、百分表等工具校准)。

- 调整啮合间隙:根据手册规定,调整蜗轮与蜗杆的啮合间隙(通常通过调整蜗杆轴承端盖或垫片实现),确保间隙合理(既不过松也不过紧)。

4. 控制负载与优化工况

- 核实负载:确认实际负载不得超出升降机额定载荷,若负载过大,需更换更大规格的升降机,或减少负载。

- 更换工作环境:在高温环境中加装散热装置,潮湿环境中做好防水防潮处理(如加装防护罩),避免部件锈蚀或润滑脂失效。

5. 选用合格零部件并加强质量管控

- 更换零部件时,选择原厂或供应商的产品,确保材质(如蜗轮常用锡青铜,蜗杆常用 45 号钢调质处理)和加工精度符合标准。

- 新安装或维修后,进行试运行测试(空载、轻载、额定负载逐步测试),观察运行是否平稳,有无异响或卡顿。

三、预防措施

- 定期对升降机进行维护保养(如每周检查润滑情况,每月检查部件磨损,每季度全面检修)。

- 避免频繁过载运行,操作时遵循设备使用规范。

- 安装防护罩,防止异物进入传动机构,同时减少环境因素对设备的影响。

通过以上方法,可有效解决蜗轮丝杆升降机卡死问题,并降低故障复发率。若卡死情况严重或自行处理困难,建议联系维修人员进行检修。

服务热线

13053477779

联系方式

德州赛德减速机有限公司

山东省德州市经济开发区晶华大道566号

电话:0534-2397898

电话:0534-2778833

联系人:王经理

手机:18561177779

联系人:王经理

手机:18561177779

QQ:158387386

公司名称:德州赛德减速机有限公司 公司地址:山东省德州市经济开发区晶华大道566号 电话:0534-2397898 2778833 手机:18561177779 网址:http://www.side-jacks.com

德州赛德减速机有限公司 2011(C)版权所有 并对网站所有内容保留解释权 鲁ICP备14005083号

鲁公网安备 37149202000515号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝